pp管产生色差的因素及两端平整性分析

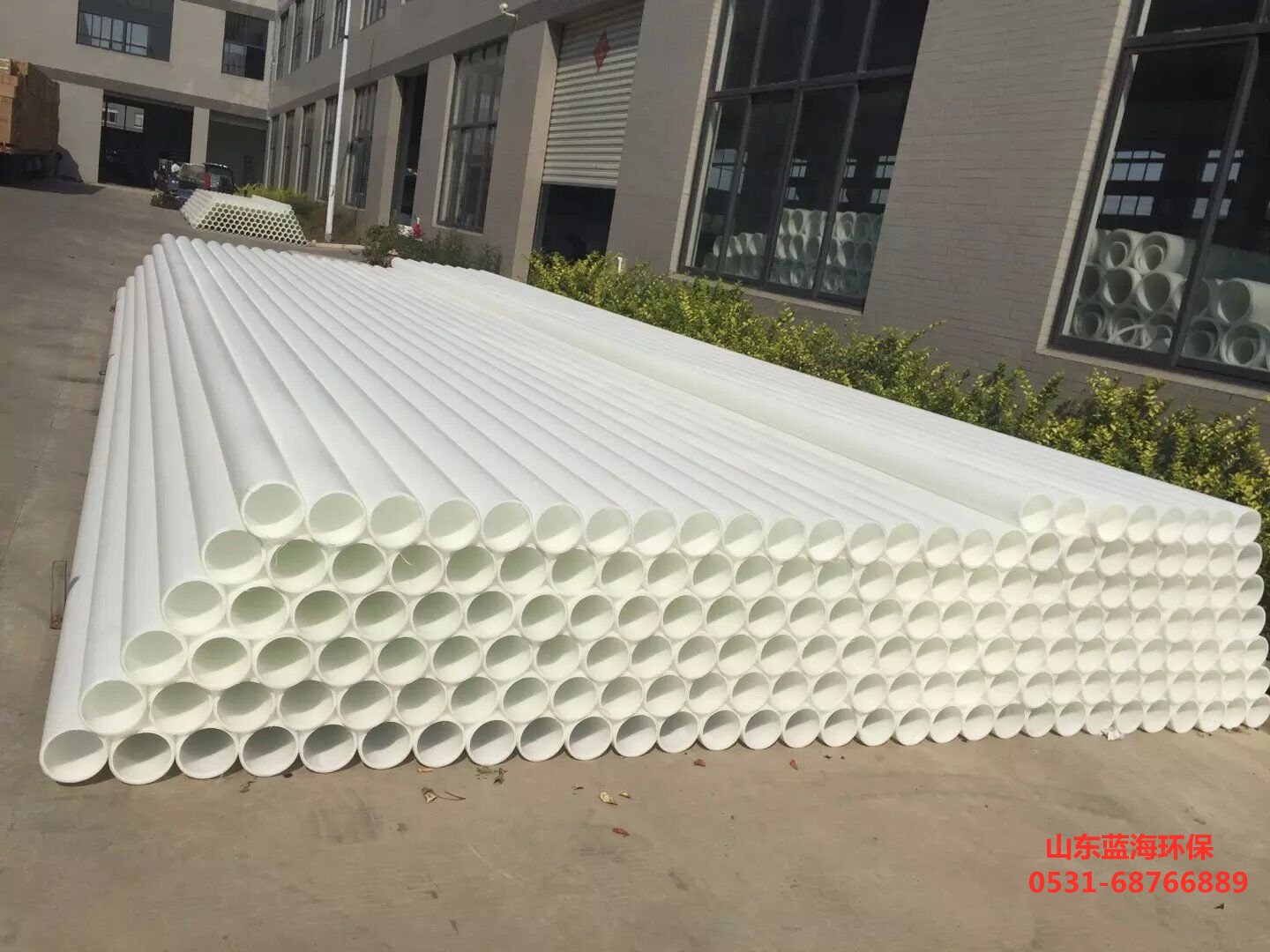

PP管(聚丙烯管材)因其耐腐蚀、耐高温等***性被广泛应用于建筑给排水、供暖等***域。然而,在实际生产和使用过程中,可能会出现色差问题以及两端不平整的情况,这些不仅影响美观,还可能对工程质量造成潜在风险。以下是具体原因分析和解决方案:

一、PP管产生色差的主要因素

1. 原料与配方差异

色母粒添加不均:生产过程中若色母粒混合不均匀,会导致同一批次管材的颜色深浅不一;不同批次间若更换了供应商或调整了配方比例,也可能出现明显色差。例如,部分厂家为降低成本采用回收料代替新原料,其杂质含量高且稳定性差,进一步加剧颜色波动。

水分残留干扰:当树脂原料中含有微量水分时,高温挤出过程中会形成水蒸气气泡,造成表面斑点状变色。此类缺陷通常表现为局部泛白或暗斑,破坏整体色泽一致性。

2. 加工工艺参数失控

温度过高导致降解:塑化段温度超过临界值会使PP分子链断裂分解,引发黄变甚至焦化现象;而机筒内摩擦生热若未及时散热(如挤出速度过快),同样会加速物料劣化。

冷却定型缺陷:真空定径槽的负压值与冷却速率需精准匹配。若真空度过高或冷却过快,易使管材内部产生应力集中,导致表面粗糙并伴随光泽度下降;反之则可能造成形状畸变影响后续切割精度。

3. 外部环境影响

紫外线老化作用:长期暴露于阳光下的室外管道会因光氧化反应逐渐褪色,尤其是未添加抗UV助剂的产品更易出现蓝移或灰化;高温环境还会催化材料热老化进程,加深颜色变化幅度。

安装操作不当:施工中过度弯曲、机械划伤等物理损伤会破坏表层结构,使得受应力区域***先发生氧化变色。

二、两端平整性的控制要点

1. 切割技术***化

设备精度不足:普通手动锯切难以保证垂直度和断面光滑度,建议采用专用自动切割机配合合金刀具,减少毛刺与崩裂风险。

固定夹持装置:切割时需确保管材稳固无晃动,避免因振动导致的斜切口或波浪边。部分高端生产线已集成在线同步切割系统,可实现毫米级公差控制。

2. 模具设计合理性

口模流道平衡性:挤出机的分流棱设计与熔体流动路径直接影响离模膨胀效应。不合理的结构易造成出口处物料堆积,形成凹凸不平的端面。

定径套匹配度:定径套长度与内径应随管材规格动态调整,过短会导致冷却不足产生缩孔,而过长则增加牵引阻力引起变形。

3. 后处理工艺补充

倒角去毛刺:对于精密连接场景(如插接式接头),可通过砂纸打磨或数控倒角机去除锐边,提升装配顺畅度。

端面密封保护:运输存储环节可加装塑料堵头防止粉尘进入,同时避免运输碰撞造成的二次损伤。

通过上述措施的综合实施,可显著改善PP管的外观质量和尺寸稳定性,满足高标准工程的应用需求。